וואָס איז דער גומע אָ-רינג פֿאַר און וואָסער סאָרט גומע ווערט גענוצט אין אָ-רינגס?

וואָס איז דער גומע אָ-רינג פֿאַר און וואָסער סאָרט גומע ווערט גענוצט אין אָ-רינגס?

ערשטנס - ביטע טשעק די אָרינג גרייס AS568

| AS568 גרייס | נאָמינאַלע אידענטיטעט | נאָמינאַל C/S | מעסטונגען ID אין אינטשעס | ± אידענטיפיקאציע | מעסטונגען CS אין אינטשעס | ± CS | מעסטונגען אידענטיפיקאציע אין מ״מ | ± אידענטיפיקאציע | מעסטונגען CS אין מ״מ | ± צעלזיוס/ס | ||||||||||

| -1 | 1/32 | 1/32 | 0.029 | 0.004 | 0.040 | 0.003 | 0.74 | 0.10 | 1.02 | 0.08 | ||||||||||

| -2 | 3/64 | 3/64 | 0.042 | 0.004 | 0.050 | 0.003 | 1.07 | 0.10 | 1.27 | 0.08 | ||||||||||

| -3 | 1/16 | 1/16 | 0.056 | 0.004 | 0.060 | 0.003 | 1.42 | 0.10 | 1.52 | 0.08 | ||||||||||

| -4 | 5/64 | 1/16 | 0.070 | 0.005 | 0.070 | 0.003 | 1.78 | 0.13 | 1.78 | 0.08 | ||||||||||

| -5 | 3/32 | 1/16 | 0.101 | 0.005 | 0.070 | 0.003 | 2.57 | 0.13 | 1.78 | 0.08 | ||||||||||

| -6 | 1/8 | 1/16 | 0.114 | 0.005 | 0.070 | 0.003 | 2.90 | 0.13 | 1.78 | 0.08 | ||||||||||

| -7 | 5/32 | 1/16 | 0.145 | 0.005 | 0.070 | 0.003 | 3.68 | 0.13 | 1.78 | 0.08 | ||||||||||

| -8 | 3/16 | 1/16 | 0.176 | 0.005 | 0.070 | 0.003 | 4.47 | 0.13 | 1.78 | 0.08 | ||||||||||

| -9 | 7/32 | 1/16 | 0.208 | 0.005 | 0.070 | 0.003 | 5.28 | 0.13 | 1.78 | 0.08 | ||||||||||

| -10 | 1/4 | 1/16 | 0.239 | 0.005 | 0.070 | 0.003 | 6.07 | 0.13 | 1.78 | 0.08 | ||||||||||

| -11 | 5/16 | 1/16 | 0.301 | 0.005 | 0.070 | 0.003 | 7.65 | 0.13 | 1.78 | 0.08 | ||||||||||

| -12 | 3/8 | 1/16 | 0.364 | 0.005 | 0.070 | 0.003 | 9.25 | 0.13 | 1.78 | 0.08 | ||||||||||

| -13 | 7/16 | 1/16 | 0.426 | 0.005 | 0.070 | 0.003 | 10.82 | 0.13 | 1.78 | 0.08 | ||||||||||

| -14 | 1/2 | 1/16 | 0.489 | 0.005 | 0.070 | 0.003 | 12.42 | 0.13 | 1.78 | 0.08 | ||||||||||

| -15 | 9/16 | 1/16 | 0.551 | 0.007 | 0.070 | 0.003 | 14.00 | 0.18 | 1.78 | 0.08 | ||||||||||

| -16 | 5/8 | 1/16 | 0.614 | 0.009 | 0.070 | 0.003 | 15.60 | 0.23 | 1.78 | 0.08 | ||||||||||

| -17 | 11/16 | 1/16 | 0.676 | 0.009 | 0.070 | 0.003 | 17.17 | 0.23 | 1.78 | 0.08 | ||||||||||

| -18 | 3/4 | 1/16 | 0.739 | 0.009 | 0.070 | 0.003 | 18.77 | 0.23 | 1.78 | 0.08 | ||||||||||

| -19 | 13/16 | 1/16 | 0.801 | 0.009 | 0.070 | 0.003 | 20.35 | 0.23 | 1.78 | 0.08 | ||||||||||

| -20 | 7/8 | 1/16 | 0.864 | 0.009 | 0.070 | 0.003 | 21.95 | 0.23 | 1.78 | 0.08 | ||||||||||

| -21 | 15/16 | 1/16 | 0.926 | 0.009 | 0.070 | 0.003 | 23.52 | 0.23 | 1.78 | 0.08 | ||||||||||

| -22 | 1 | 1/16 | 0.989 | 0.010 | 0.070 | 0.003 | 25.12 | 0.25 | 1.78 | 0.08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0.010 | 0.070 | 0.003 | 26.70 | 0.25 | 1.78 | 0.08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0.010 | 0.070 | 0.003 | 28.30 | 0.25 | 1.78 | 0.08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0.011 | 0.070 | 0.003 | 29.87 | 0.28 | 1.78 | 0.08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0.011 | 0.070 | 0.003 | 31.47 | 0.28 | 1.78 | 0.08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0.011 | 0.070 | 0.003 | 33.05 | 0.28 | 1.78 | 0.08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0.013 | 0.070 | 0.003 | 34.65 | 0.33 | 1.78 | 0.08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0.013 | 0.070 | 0.003 | 37.82 | 0.33 | 1.78 | 0.08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0.013 | 0.070 | 0.003 | 41.00 | 0.33 | 1.78 | 0.08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0.015 | 0.070 | 0.003 | 44.17 | 0.38 | 1.78 | 0.08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0.015 | 0.070 | 0.003 | 47.35 | 0.38 | 1.78 | 0.08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0.018 | 0.070 | 0.003 | 50.52 | 0.46 | 1.78 | 0.08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0.018 | 0.070 | 0.003 | 53.70 | 0.46 | 1.78 | 0.08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0.018 | 0.070 | 0.003 | 56.87 | 0.46 | 1.78 | 0.08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0.018 | 0.070 | 0.003 | 60.05 | 0.46 | 1.78 | 0.08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0.018 | 0.070 | 0.003 | 63.22 | 0.46 | 1.78 | 0.08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0.020 | 0.070 | 0.003 | 66.40 | 0.51 | 1.78 | 0.08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0.020 | 0.070 | 0.003 | 69.57 | 0.51 | 1.78 | 0.08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0.020 | 0.070 | 0.003 | 72.75 | 0.51 | 1.78 | 0.08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0.024 | 0.070 | 0.003 | 75.92 | 0.61 | 1.78 | 0.08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0.024 | 0.070 | 0.003 | 82.27 | 0.61 | 1.78 | 0.08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0.024 | 0.070 | 0.003 | 88.62 | 0.61 | 1.78 | 0.08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0.027 | 0.070 | 0.003 | 94.97 | 0.69 | 1.78 | 0.08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0.027 | 0.070 | 0.003 | 101.32 | 0.69 | 1.78 | 0.08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0.030 | 0.070 | 0.003 | 107.67 | 0.76 | 1.78 | 0.08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0.030 | 0.070 | 0.003 | 114.02 | 0.76 | 1.78 | 0.08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0.030 | 0.070 | 0.003 | 120.37 | 0.76 | 1.78 | 0.08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0.037 | 0.070 | 0.003 | 126.72 | 0.94 | 1.78 | 0.08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0.037 | 0.070 | 0.003 | 133.07 | 0.94 | 1.78 | 0.08 | ||||||||||

| -102 | 1/16 | 3/32 | 0.049 | 0.005 | 0.103 | 0.003 | 1.24 | 0.13 | 2.62 | 0.08 | ||||||||||

| -103 | 3/32 | 3/32 | 0.081 | 0.005 | 0.103 | 0.003 | 2.06 | 0.13 | 2.62 | 0.08 | ||||||||||

| -104 | 1/8 | 3/32 | 0.112 | 0.005 | 0.103 | 0.003 | 2.84 | 0.13 | 2.62 | 0.08 | ||||||||||

| -105 | 5/32 | 3/32 | 0.143 | 0.005 | 0.103 | 0.003 | 3.63 | 0.13 | 2.62 | 0.08 | ||||||||||

| -106 | 3/16 | 3/32 | 0.174 | 0.005 | 0.103 | 0.003 | 4.42 | 0.13 | 2.62 | 0.08 | ||||||||||

| -107 | 7/32 | 3/32 | 0.206 | 0.005 | 0.103 | 0.003 | 5.23 | 0.13 | 2.62 | 0.08 | ||||||||||

| -108 | 1/4 | 3/32 | 0.237 | 0.005 | 0.103 | 0.003 | 6.02 | 0.13 | 2.62 | 0.08 | ||||||||||

| -109 | 5/16 | 3/32 | 0.299 | 0.005 | 0.103 | 0.003 | 7.59 | 0.13 | 2.62 | 0.08 | ||||||||||

| -110 | 3/8 | 3/32 | 0.362 | 0.005 | 0.103 | 0.003 | 9.19 | 0.13 | 2.62 | 0.08 | ||||||||||

| -111 | 7/16 | 3/32 | 0.424 | 0.005 | 0.103 | 0.003 | 10.77 | 0.13 | 2.62 | 0.08 | ||||||||||

| -112 | 1/2 | 3/32 | 0.487 | 0.005 | 0.103 | 0.003 | 12.37 | 0.13 | 2.62 | 0.08 | ||||||||||

| -113 | 9/16 | 3/32 | 0.549 | 0.007 | 0.103 | 0.003 | 13.94 | 0.18 | 2.62 | 0.08 | ||||||||||

| -114 | 5/8 | 3/32 | 0.612 | 0.009 | 0.103 | 0.003 | 15.54 | 0.23 | 2.62 | 0.08 | ||||||||||

| -115 | 11/16 | 3/32 | 0.674 | 0.009 | 0.103 | 0.003 | 17.12 | 0.23 | 2.62 | 0.08 | ||||||||||

| -116 | 3/4 | 3/32 | 0.737 | 0.009 | 0.103 | 0.003 | 18.72 | 0.23 | 2.62 | 0.08 | ||||||||||

| -117 | 13/16 | 3/32 | 0.799 | 0.010 | 0.103 | 0.003 | 20.29 | 0.25 | 2.62 | 0.08 | ||||||||||

| -118 | 7/8 | 3/32 | 0.862 | 0.010 | 0.103 | 0.003 | 21.89 | 0.25 | 2.62 | 0.08 | ||||||||||

| -119 | 15/16 | 3/32 | 0.924 | 0.010 | 0.103 | 0.003 | 23.47 | 0.25 | 2.62 | 0.08 | ||||||||||

| -120 | 1 | 3/32 | 0.987 | 0.010 | 0.103 | 0.003 | 25.07 | 0.25 | 2.62 | 0.08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0.010 | 0.103 | 0.003 | 26.64 | 0.25 | 2.62 | 0.08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0.010 | 0.103 | 0.003 | 28.24 | 0.25 | 2.62 | 0.08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0.012 | 0.103 | 0.003 | 29.82 | 0.30 | 2.62 | 0.08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0.012 | 0.103 | 0.003 | 31.42 | 0.30 | 2.62 | 0.08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0.012 | 0.103 | 0.003 | 32.99 | 0.30 | 2.62 | 0.08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0.012 | 0.103 | 0.003 | 34.59 | 0.30 | 2.62 | 0.08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0.012 | 0.103 | 0.003 | 36.17 | 0.30 | 2.62 | 0.08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0.012 | 0.103 | 0.003 | 37.77 | 0.30 | 2.62 | 0.08 | ||||||||||

| -129 | 1טן סעפטעמבער 16טן יוני | 3/32 | 1.549 | 0.015 | 0.103 | 0.003 | 39.34 | 0.38 | 2.62 | 0.08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0.015 | 0.103 | 0.003 | 40.94 | 0.38 | 2.62 | 0.08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0.015 | 0.103 | 0.003 | 42.52 | 0.38 | 2.62 | 0.08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0.015 | 0.103 | 0.003 | 44.12 | 0.38 | 2.62 | 0.08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0.015 | 0.103 | 0.003 | 45.69 | 0.38 | 2.62 | 0.08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0.015 | 0.103 | 0.003 | 47.29 | 0.38 | 2.62 | 0.08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0.017 | 0.103 | 0.003 | 48.90 | 0.43 | 2.62 | 0.08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0.017 | 0.103 | 0.003 | 50.47 | 0.43 | 2.62 | 0.08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0.017 | 0.103 | 0.003 | 52.07 | 0.43 | 2.62 | 0.08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0.017 | 0.103 | 0.003 | 53.64 | 0.43 | 2.62 | 0.08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0.017 | 0.103 | 0.003 | 55.25 | 0.43 | 2.62 | 0.08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0.017 | 0.103 | 0.003 | 56.82 | 0.43 | 2.62 | 0.08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2,300 | 0.020 | 0.103 | 0.003 | 58.42 | 0.51 | 2.62 | 0.08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0.020 | 0.103 | 0.003 | 59.99 | 0.51 | 2.62 | 0.08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0.020 | 0.103 | 0.003 | 61.60 | 0.51 | 2.62 | 0.08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0.020 | 0.103 | 0.003 | 63.17 | 0.51 | 2.62 | 0.08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0.020 | 0.103 | 0.003 | 64.77 | 0.51 | 2.62 | 0.08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0.020 | 0.103 | 0.003 | 66.34 | 0.51 | 2.62 | 0.08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0.022 | 0.103 | 0.003 | 67.95 | 0.56 | 2.62 | 0.08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0.022 | 0.103 | 0.003 | 69.52 | 0.56 | 2.62 | 0.08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2,800 | 0.022 | 0.103 | 0.003 | 71.12 | 0.56 | 2.62 | 0.08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0.022 | 0.103 | 0.003 | 72.69 | 0.56 | 2.62 | 0.08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0.024 | 0.103 | 0.003 | 75.87 | 0.61 | 2.62 | 0.08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0.024 | 0.103 | 0.003 | 82.22 | 0.61 | 2.62 | 0.08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0.024 | 0.103 | 0.003 | 88.57 | 0.61 | 2.62 | 0.08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0.028 | 0.103 | 0.003 | 94.92 | 0.71 | 2.62 | 0.08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0.028 | 0.103 | 0.003 | 101.27 | 0.71 | 2.62 | 0.08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0.030 | 0.103 | 0.003 | 107.62 | 0.76 | 2.62 | 0.08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0.030 | 0.103 | 0.003 | 113.97 | 0.76 | 2.62 | 0.08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0.030 | 0.103 | 0.003 | 120.32 | 0.76 | 2.62 | 0.08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0.035 | 0.103 | 0.003 | 126.67 | 0.89 | 2.62 | 0.08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0.035 | 0.103 | 0.003 | 133.02 | 0.89 | 2.62 | 0.08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0.035 | 0.103 | 0.003 | 139.37 | 0.89 | 2.62 | 0.08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0.035 | 0.103 | 0.003 | 145.72 | 0.89 | 2.62 | 0.08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0.035 | 0.103 | 0.003 | 152.07 | 0.89 | 2.62 | 0.08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0.040 | 0.103 | 0.003 | 158.42 | 1.02 | 2.62 | 0.08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0.040 | 0.103 | 0.003 | 164.77 | 1.02 | 2.62 | 0.08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0.040 | 0.103 | 0.003 | 171.12 | 1.02 | 2.62 | 0.08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0.040 | 0.103 | 0.003 | 177.47 | 1.02 | 2.62 | 0.08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0.045 | 0.103 | 0.003 | 183.82 | 1.14 | 2.62 | 0.08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0.045 | 0.103 | 0.003 | 190.17 | 1.14 | 2.62 | 0.08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0.045 | 0.103 | 0.003 | 196.52 | 1.14 | 2.62 | 0.08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0.045 | 0.103 | 0.003 | 202.87 | 1.14 | 2.62 | 0.08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0.050 | 0.103 | 0.003 | 209.22 | 1.27 | 2.62 | 0.08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0.050 | 0.103 | 0.003 | 215.57 | 1.27 | 2.62 | 0.08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0.050 | 0.103 | 0.003 | 221.92 | 1.27 | 2.62 | 0.08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0.050 | 0.103 | 0.003 | 228.27 | 1.27 | 2.62 | 0.08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0.055 | 0.103 | 0.003 | 234.62 | 1.40 | 2.62 | 0.08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0.055 | 0.103 | 0.003 | 240.97 | 1.40 | 2.62 | 0.08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0.055 | 0.103 | 0.003 | 247.32 | 1.40 | 2.62 | 0.08 | ||||||||||

| -201 | 3/16 | 1/8 | 0.171 | 0.005 | 0.139 | 0.004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0.234 | 0.005 | 0.139 | 0.004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0.296 | 0.005 | 0.139 | 0.004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0.359 | 0.005 | 0.139 | 0.004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 7/16 | 1/8 | 0.421 | 0.005 | 0.139 | 0.004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0.484 | 0.005 | 0.139 | 0.004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0.546 | 0.007 | 0.139 | 0.004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0.609 | 0.009 | 0.139 | 0.004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0.671 | 0.009 | 0.139 | 0.004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0.734 | 0.010 | 0.139 | 0.004 | 18.64 | 0.25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0.796 | 0.010 | 0.139 | 0.004 | 20.22 | 0.25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0.859 | 0.010 | 0.139 | 0.004 | 21.82 | 0.25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0.921 | 0.010 | 0.139 | 0.004 | 23.39 | 0.25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0.984 | 0.010 | 0.139 | 0.004 | 24.99 | 0.25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0.010 | 0.139 | 0.004 | 26.57 | 0.25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0.012 | 0.139 | 0.004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0.012 | 0.139 | 0.004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0.012 | 0.139 | 0.004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0.012 | 0.139 | 0.004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0.012 | 0.139 | 0.004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0.012 | 0.139 | 0.004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0.015 | 0.139 | 0.004 | 37.69 | 0.38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0.015 | 0.139 | 0.004 | 40.87 | 0.38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0.015 | 0.139 | 0.004 | 44.04 | 0.38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0.018 | 0.139 | 0.004 | 47.22 | 0.46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0.018 | 0.139 | 0.004 | 50.39 | 0.46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0.018 | 0.139 | 0.004 | 53.57 | 0.46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0.020 | 0.139 | 0.004 | 56.74 | 0.51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0.020 | 0.139 | 0.004 | 59.92 | 0.51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0.020 | 0.139 | 0.004 | 63.09 | 0.51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0.020 | 0.139 | 0.004 | 66.27 | 0.51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0.024 | 0.139 | 0.004 | 69.44 | 0.61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0.024 | 0.139 | 0.004 | 72.62 | 0.61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0.024 | 0.139 | 0.004 | 75.79 | 0.61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0.024 | 0.139 | 0.004 | 78.97 | 0.61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0.024 | 0.139 | 0.004 | 82.14 | 0.61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0.024 | 0.139 | 0.004 | 85.32 | 0.61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0.024 | 0.139 | 0.004 | 88.49 | 0.61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0.028 | 0.139 | 0.004 | 91.67 | 0.71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0.028 | 0.139 | 0.004 | 94.84 | 0.71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0.028 | 0.139 | 0.004 | 98.02 | 0.71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0.028 | 0.139 | 0.004 | 101.19 | 0.71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0.028 | 0.139 | 0.004 | 104.37 | 0.71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0.030 | 0.139 | 0.004 | 107.54 | 0.76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0.030 | 0.139 | 0.004 | 110.72 | 0.76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0.030 | 0.139 | 0.004 | 113.89 | 0.76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0.030 | 0.139 | 0.004 | 117.07 | 0.76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0.030 | 0.139 | 0.004 | 120.24 | 0.76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0.035 | 0.139 | 0.004 | 123.42 | 0.89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0.035 | 0.139 | 0.004 | 126.59 | 0.89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0.035 | 0.139 | 0.004 | 129.77 | 0.89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0.035 | 0.139 | 0.004 | 132.94 | 0.89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0.035 | 0.139 | 0.004 | 136.12 | 0.89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0.035 | 0.139 | 0.004 | 139.29 | 0.89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0.035 | 0.139 | 0.004 | 142.47 | 0.89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0.035 | 0.139 | 0.004 | 145.64 | 0.89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0.035 | 0.139 | 0.004 | 148.82 | 0.89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0.035 | 0.139 | 0.004 | 151.99 | 0.89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0.040 | 0.139 | 0.004 | 158.34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0.040 | 0.139 | 0.004 | 164.69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0.040 | 0.139 | 0.004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0.040 | 0.139 | 0.004 | 177.39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0.045 | 0.139 | 0.004 | 183.74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0.045 | 0.139 | 0.004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0.045 | 0.139 | 0.004 | 196.44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0.045 | 0.139 | 0.004 | 202.79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0.050 | 0.139 | 0.004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0.050 | 0.139 | 0.004 | 215.49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0.050 | 0.139 | 0.004 | 221.84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0.050 | 0.139 | 0.004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0.055 | 0.139 | 0.004 | 234.54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0.055 | 0.139 | 0.004 | 240.89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0.055 | 0.139 | 0.004 | 247.24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0.055 | 0.139 | 0.004 | 253.59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0.055 | 0.139 | 0.004 | 266.29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0.065 | 0.139 | 0.004 | 278.99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0.065 | 0.139 | 0.004 | 291.69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0.065 | 0.139 | 0.004 | 304.39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0.065 | 0.139 | 0.004 | 329.79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0.065 | 0.139 | 0.004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0.065 | 0.139 | 0.004 | 380.59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0.075 | 0.139 | 0.004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0.080 | 0.139 | 0.004 | 430.66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0.085 | 0.139 | 0.004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 7/16 | 3/16 | 0.412 | 0.005 | 0.210 | 0.005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0.475 | 0.005 | 0.210 | 0.005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0.537 | 0.007 | 0.210 | 0.005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0.600 | 0.009 | 0.210 | 0.005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0.662 | 0.009 | 0.210 | 0.005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0.725 | 0.010 | 0.210 | 0.005 | 18.42 | 0.25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0.787 | 0.010 | 0.210 | 0.005 | 19.99 | 0.25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0.850 | 0.010 | 0.210 | 0.005 | 21.59 | 0.25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0.912 | 0.010 | 0.210 | 0.005 | 23.16 | 0.25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0.975 | 0.010 | 0.210 | 0.005 | 24.77 | 0.25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0.010 | 0.210 | 0.005 | 26.34 | 0.25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0.012 | 0.210 | 0.005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0.012 | 0.210 | 0.005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0.012 | 0.210 | 0.005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0.012 | 0.210 | 0.005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0.012 | 0.210 | 0.005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0.015 | 0.210 | 0.005 | 37.47 | 0.38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1,600 | 0.015 | 0.210 | 0.005 | 40.64 | 0.38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1.725 | 0.015 | 0.210 | 0.005 | 43.82 | 0.38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0.015 | 0.210 | 0.005 | 46.99 | 0.38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0.018 | 0.210 | 0.005 | 50.17 | 0.46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0.018 | 0.210 | 0.005 | 53.34 | 0.46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0.018 | 0.210 | 0.005 | 56.52 | 0.46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0.018 | 0.210 | 0.005 | 59.69 | 0.46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0.020 | 0.210 | 0.005 | 62.87 | 0.51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2,600 | 0.020 | 0.210 | 0.005 | 66.04 | 0.51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0.020 | 0.210 | 0.005 | 69.22 | 0.51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0.020 | 0.210 | 0.005 | 72.39 | 0.51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0.024 | 0.210 | 0.005 | 75.57 | 0.61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0.024 | 0.210 | 0.005 | 78.74 | 0.61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0.024 | 0.210 | 0.005 | 81.92 | 0.61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0.024 | 0.210 | 0.005 | 85.09 | 0.61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0.024 | 0.210 | 0.005 | 88.27 | 0.61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3,600 | 0.028 | 0.210 | 0.005 | 91.44 | 0.71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0.028 | 0.210 | 0.005 | 94.62 | 0.71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0.028 | 0.210 | 0.005 | 97.79 | 0.71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0.028 | 0.210 | 0.005 | 100.97 | 0.71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0.028 | 0.210 | 0.005 | 104.14 | 0.71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0.030 | 0.210 | 0.005 | 107.32 | 0.76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0.030 | 0.210 | 0.005 | 110.49 | 0.76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0.030 | 0.210 | 0.005 | 113.67 | 0.76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4,600 | 0.030 | 0.210 | 0.005 | 116.84 | 0.76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0.030 | 0.210 | 0.005 | 120.02 | 0.76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0.030 | 0.210 | 0.005 | 123.19 | 0.76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0.037 | 0.210 | 0.005 | 126.37 | 0.94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0.037 | 0.210 | 0.005 | 129.54 | 0.94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0.037 | 0.210 | 0.005 | 132.72 | 0.94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0.037 | 0.210 | 0.005 | 135.89 | 0.94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0.037 | 0.210 | 0.005 | 139.07 | 0.94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5,600 | 0.037 | 0.210 | 0.005 | 142.24 | 0.94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0.037 | 0.210 | 0.005 | 145.42 | 0.94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0.037 | 0.210 | 0.005 | 148.59 | 0.94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0.037 | 0.210 | 0.005 | 151.77 | 0.94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0.040 | 0.210 | 0.005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0.040 | 0.210 | 0.005 | 164.47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0.040 | 0.210 | 0.005 | 170.82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0.040 | 0.210 | 0.005 | 177.17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0.045 | 0.210 | 0.005 | 183.52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0.045 | 0.210 | 0.005 | 189.87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0.045 | 0.210 | 0.005 | 196.22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0.045 | 0.210 | 0.005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0.050 | 0.210 | 0.005 | 208.92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0.050 | 0.210 | 0.005 | 215.27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0.050 | 0.210 | 0.005 | 221.62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0.050 | 0.210 | 0.005 | 227.97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0.055 | 0.210 | 0.005 | 234.32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0.055 | 0.210 | 0.005 | 240.67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0.055 | 0.210 | 0.005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | 9.975 | 0.055 | 0.210 | 0.005 | 253.37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0.060 | 0.210 | 0.005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0.060 | 0.210 | 0.005 | 278.77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0.065 | 0.210 | 0.005 | 291.47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0.065 | 0.210 | 0.005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0.065 | 0.210 | 0.005 | 329.57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0.070 | 0.210 | 0.005 | 354.97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0.070 | 0.210 | 0.005 | 380.37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0.075 | 0.210 | 0.005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0.080 | 0.210 | 0.005 | 430.66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0.085 | 0.210 | 0.005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0.090 | 0.210 | 0.005 | 481.45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0.095 | 0.210 | 0.005 | 506.85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0.095 | 0.210 | 0.005 | 532.25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0.100 | 0.210 | 0.005 | 557.65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0.105 | 0.210 | 0.005 | 582.68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0.110 | 0.210 | 0.005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0.115 | 0.210 | 0.005 | 633.48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0.120 | 0.210 | 0.005 | 658.88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0.033 | 0.275 | 0.006 | 113.67 | 0.84 | 6.99 | 0.15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4,600 | 0.033 | 0.275 | 0.006 | 116.84 | 0.84 | 6.99 | 0.15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0.033 | 0.275 | 0.006 | 120.02 | 0.84 | 6.99 | 0.15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0.033 | 0.275 | 0.006 | 123.19 | 0.84 | 6.99 | 0.15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0.037 | 0.275 | 0.006 | 126.37 | 0.94 | 6.99 | 0.15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0.037 | 0.275 | 0.006 | 129.54 | 0.94 | 6.99 | 0.15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0.037 | 0.275 | 0.006 | 132.72 | 0.94 | 6.99 | 0.15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0.037 | 0.275 | 0.006 | 135.89 | 0.94 | 6.99 | 0.15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0.037 | 0.275 | 0.006 | 139.07 | 0.94 | 6.99 | 0.15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5,600 | 0.037 | 0.275 | 0.006 | 142.24 | 0.94 | 6.99 | 0.15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0.037 | 0.275 | 0.006 | 145.42 | 0.94 | 6.99 | 0.15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0.037 | 0.275 | 0.006 | 148.59 | 0.94 | 6.99 | 0.15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0.037 | 0.275 | 0.006 | 151.77 | 0.94 | 6.99 | 0.15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0.040 | 0.275 | 0.006 | 158.12 | 1.02 | 6.99 | 0.15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0.040 | 0.275 | 0.006 | 164.47 | 1.02 | 6.99 | 0.15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0.040 | 0.275 | 0.006 | 170.82 | 1.02 | 6.99 | 0.15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0.040 | 0.275 | 0.006 | 177.17 | 1.02 | 6.99 | 0.15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0.045 | 0.275 | 0.006 | 183.52 | 1.14 | 6.99 | 0.15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0.045 | 0.275 | 0.006 | 189.87 | 1.14 | 6.99 | 0.15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0.045 | 0.275 | 0.006 | 196.22 | 1.14 | 6.99 | 0.15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0.045 | 0.275 | 0.006 | 202.57 | 1.14 | 6.99 | 0.15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0.055 | 0.275 | 0.006 | 215.27 | 1.40 | 6.99 | 0.15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0.055 | 0.275 | 0.006 | 227.97 | 1.40 | 6.99 | 0.15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0.055 | 0.275 | 0.006 | 240.67 | 1.40 | 6.99 | 0.15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0.055 | 0.275 | 0.006 | 253.37 | 1.40 | 6.99 | 0.15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0.060 | 0.275 | 0.006 | 266.07 | 1.52 | 6.99 | 0.15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0.060 | 0.275 | 0.006 | 278.77 | 1.52 | 6.99 | 0.15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0.060 | 0.275 | 0.006 | 291.47 | 1.52 | 6.99 | 0.15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0.060 | 0.275 | 0.006 | 304.17 | 1.52 | 6.99 | 0.15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0.060 | 0.275 | 0.006 | 316.87 | 1.52 | 6.99 | 0.15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0.060 | 0.275 | 0.006 | 329.57 | 1.52 | 6.99 | 0.15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0.070 | 0.275 | 0.006 | 342.27 | 1.78 | 6.99 | 0.15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0.070 | 0.275 | 0.006 | 354.97 | 1.78 | 6.99 | 0.15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0.070 | 0.275 | 0.006 | 367.67 | 1.78 | 6.99 | 0.15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0.070 | 0.275 | 0.006 | 380.37 | 1.78 | 6.99 | 0.15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0.070 | 0.275 | 0.006 | 393.07 | 1.78 | 6.99 | 0.15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0.075 | 0.275 | 0.006 | 405.26 | 1.91 | 6.99 | 0.15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0.075 | 0.275 | 0.006 | 417.96 | 1.91 | 6.99 | 0.15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0.080 | 0.275 | 0.006 | 430.66 | 2.03 | 6.99 | 0.15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0.085 | 0.275 | 0.006 | 443.36 | 2.16 | 6.99 | 0.15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0.085 | 0.275 | 0.006 | 456.06 | 2.16 | 6.99 | 0.15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0.085 | 0.275 | 0.006 | 468.76 | 2.16 | 6.99 | 0.15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0.090 | 0.275 | 0.006 | 481.46 | 2.29 | 6.99 | 0.15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0.090 | 0.275 | 0.006 | 494.16 | 2.29 | 6.99 | 0.15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0.095 | 0.275 | 0.006 | 506.86 | 2.41 | 6.99 | 0.15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0.095 | 0.275 | 0.006 | 532.26 | 2.41 | 6.99 | 0.15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0.100 | 0.275 | 0.006 | 557.66 | 2.54 | 6.99 | 0.15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0.105 | 0.275 | 0.006 | 582.68 | 2.67 | 6.99 | 0.15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0.110 | 0.275 | 0.006 | 608.08 | 2.79 | 6.99 | 0.15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0.115 | 0.275 | 0.006 | 633.48 | 2.92 | 6.99 | 0.15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0.120 | 0.275 | 0.006 | 658.88 | 3.05 | 6.99 | 0.15 | ||||||||||

| AS568 גרייס | נאָמינאַלע אידענטיטעט | מעסטונגען ID אין אינטשעס | ±אידענטיפֿיקאַציע | מעסטונגען CS אין אינטשעס | ±CS | מעסטונגען אידענטיפיקאציע אין מ״מ | ±אידענטיפֿיקאַציע | מעסטונגען CS אין מ״מ | ± צעלזיוס/ס | |||||||||||

| -901 | 3/32 | 0.185 | 0.005 | 0.056 | 0.003 | 4.70 | 0.13 | 1.42 | 0.08 | |||||||||||

| -902 | 1/8 | 0.239 | 0.005 | 0.064 | 0.003 | 6.07 | 0.13 | 1.63 | 0.08 | |||||||||||

| -903 | 3/16 | 0.301 | 0.005 | 0.064 | 0.003 | 7.65 | 0.13 | 1.63 | 0.08 | |||||||||||

| -904 | 1/4 | 0.351 | 0.005 | 0.072 | 0.003 | 8.92 | 0.13 | 1.83 | 0.08 | |||||||||||

| -905 | 5/16 | 0.414 | 0.005 | 0.072 | 0.003 | 10.52 | 0.13 | 1.83 | 0.08 | |||||||||||

| -906 | 3/8 | 0.468 | 0.005 | 0.078 | 0.003 | 11.89 | 0.13 | 1.98 | 0.08 | |||||||||||

| -907 | 7/16 | 0.530 | 0.007 | 0.082 | 0.003 | 13.46 | 0.18 | 2.08 | 0.08 | |||||||||||

| -908 | 1/2 | 0.644 | 0.009 | 0.087 | 0.003 | 16.36 | 0.23 | 2.21 | 0.08 | |||||||||||

| -909 | 9/16 | 0.706 | 0.009 | 0.097 | 0.003 | 17.93 | 0.23 | 2.46 | 0.08 | |||||||||||

| -910 | 5/8 | 0.755 | 0.009 | 0.097 | 0.003 | 19.18 | 0.23 | 2.46 | 0.08 | |||||||||||

| -911 | 11/16 | 0.863 | 0.009 | 0.116 | 0.004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0.924 | 0.009 | 0.116 | 0.004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0.986 | 0.010 | 0.116 | 0.004 | 25.04 | 0.25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0.010 | 0.116 | 0.004 | 26.59 | 0.25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0.010 | 0.116 | 0.004 | 29.74 | 0.25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0.012 | 0.116 | 0.004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0.014 | 0.118 | 0.004 | 37.47 | 0.36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0.014 | 0.118 | 0.004 | 43.69 | 0.36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0.018 | 0.118 | 0.004 | 53.09 | 0.46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0.018 | 0.118 | 0.004 | 59.36 | 0.46 | 3.00 | 0.10 | |||||||||||

צווייטע - קאַמפּרעשאַן קורס און סטרעטשינג סומע פֿאַראָרינגס

דער אָ-רינג איז אַ טיפּישער אויסגעפּרעסטער פאַרזיגלונג. די קאַמפּרעשאַן פאַרהעלטעניש און די אויסשטרעקן מאָס פון די קראָס-סעקשאַנאַל דיאַמעטער פון די אָ-רינג זענען די הויפּט אינהאַלט פון פאַרזיגלונג פּלאַן, וואָס זענען פון גרויס וויכטיקייט פֿאַר פאַרזיגלונג פאָרשטעלונג און דינסט לעבן. די גוטע פאַרזיגלונג ווירקונג פון אָ-רינג לאַרגעלי דעפּענדס אויף די ריכטיק גלייַכן פון אָ-רינג גרייס און גרוב גרייס, פאָרמינג אַ גלייַך קאַמפּרעשאַן און אויסשטרעקן מאָס פון די פאַרזיגלונג רינג.

1. קאַמפּרעשאַן קורס

די קאמפרעסיע ראטע W ווערט געווענליך אויסגעדריקט ווי פאלגנד:

W=(d0 h)/d0× 100%

אין דער פֿאָרמולע, d0 - דער קראָס-סעקשאַנאַל דיאַמעטער פֿון די אָ-רינג אין דער פֿרײַער צושטאַנד (מם);

H - די דיסטאַנץ צווישן דעם דנאָ פון דער אָ-רינג גרוב און דער פארזיגלטער ייבערפלאַך (גרוב טיפקייט), ד"ה די קראָס-סעקשאַנאַל הייך פון די אָ-רינג נאָך קאַמפּרעשאַן (מם)

2. ווען מען סעלעקטירט די קאמפרעסיע פאַרהעלטעניש פון די אָ-רינג, זאָל מען באַטראַכטן די פאלגענדע דריי אַספּעקטן:

(1)עס זאָל זיין גענוג פֿאַרזיגלונג קאָנטאַקט שטח;(2)פרובירט צו מינימיזירן די רייבונג קראַפט;(3)פרובירט צו פארמיידן שטענדיגע דעפארמאציע.

עס איז נישט שווער צו זען פון די אויבנדערמאנטע פאקטארן אז עס זענען דא סתירות צווישן זיי. א הויכע קאמפרעסיע ראטע קען באקומען הויכע קאנטאקט דרוק, אבער אן איבערגעטריבענע קאמפרעסיע ראטע פארגרעסערט אומצווייפלעך די גליטשנדיקע רייבונג און שטענדיגע דעפארמאציע. אויב די קאמפרעסיע ראטע איז צו קליין, קען עס זיין צוליב דעם קאאקסיאליטיטעט טעות און די א-רינג טעות פון די פארזיגלונג גרוב וואס טרעפט נישט די באדערפענישן, וואס רעזולטירט אין דעם פארשווינדן פון א געוויסע קאמפרעסיע מאס און פירט צו ליקאַדזש. דעריבער, ווען מען קלייבט די קאמפרעסיע פראפארציע פון די א-רינג, איז נויטיג צו וועגן פארשידענע פאקטארן. בכלל, די קאמפרעסיע ראטע פון סטאטישע פארזיגלונגען איז גרעסער ווי די פון דינאמישע פארזיגלונגען, אבער איר עקסטרעמע ווערט זאל זיין ווייניגער ווי 25%. אנדערש, וועט די קאמפרעסיע סטרעס באדייטנד זיך פארלייכטערן און איבערגעטריבענע שטענדיגע דעפארמאציע וועט פארקומען, ספעציעל אין הויך-טעמפּעראַטור ארבעטס באדינגונגען.די אויסוואל פון קאמפרעסיע פארהעלטעניש W פאר O-רינג סילז זאל נעמען אין באטראכט די באנוץ באדינגונגען, ווי סטאטישע אדער דינאמישע סילז; סטאטישע סילינג קען ווערן צעטיילט אין ראדיאלע סילינג און אקסיאלע סילינג; די ליקאַדזש גאַפּ פון ראדיאלע סילז (אדער צילינדרישע סטאטישע סילז) איז די ראדיאלע גאַפּ, בשעת די ליקאַדזש גאַפּ פון אקסיאלע סילז (אדער פּלאַנאַר סטאטישע סילז) איז די אקסיאלע גאַפּ. אקסיאלע סילינג ווערט צעטיילט אין צוויי סיטואציעס באזירט אויף צי די דרוק מעדיום ווירקט אויף די אינעווייניקסטע דיאַמעטער אדער די אויסווייניקסטע דיאַמעטער פון די O-רינג: אינעווייניקסטע דרוק און אויסווייניקסטע דרוק. די פארגרעסערונג אין אינעווייניקסטע דרוק פירט צו אויסשטרעקן, בשעת די אויסווייניקסטע דרוק פארקלענערט די ערשטע אויסשטרעקן פון די O-רינג. די פארשידענע פארמען פון סטאטישע סילז דערמאנט אויבן האבן פארשידענע ריכטונגען פון אקציע פון די סילינג מעדיום אויף די O-רינג, אזוי די פאר-דרוק פּלאַן איז אויך אנדערש. פאר דינאמישע סילז, איז עס נויטיק צו אונטערשיידן צווישן רעציפּראָקייטינג באַוועגונג סילז און ראָוטייטינג באַוועגונג סילז.

(2)סטאַטישע פֿאַרזיגלונג: ווי צוריק- און צוריקזעצנדיקע פֿאַרזיגלונג דעוויסעס, נעמען צילינדרישע סטאַטישע פֿאַרזיגלונג דעוויסעס בכלל W=10% ביז 15%; די פלאַכע סטאַטישע פֿאַרזיגלונג דעוויסעס נעמט W=15%~30%.פאר דינאמישע פארזיגלונג, קען מען עס צוטיילן אין דריי סיטואציעס; די צוריקגייענדיקע באוועגונג ווערט בכלל גענומען אלס W=10% ביז 15%. ווען מען קלייבט אויס די קאמפרעסיע פראפארציע פאר דריי-באוועגונג פארזיגלונגען, מוז מען באטראכטן דעם דזשול היץ עפעקט. בכלל גערעדט, דער אינערלעכער דיאמעטער פון די א-רינג גענוצט פאר דריי-באוועגונג איז 3% -5% גרעסער ווי דער שאפט דיאמעטער, און די קאמפרעסיע פראפארציע פון די אויסערלעכע דיאמעטער איז W=3% -8%. פאר נידעריק-פרייבונג ספארטן, ווערן א-רינגען בכלל אויסגעקליבן מיט א קלענערער קאמפרעסיע פראפארציע פון W=5% -8% כדי צו רעדוצירן פריקציע קעגנשטאנד. דערצו, זאל מען אויך באטראכטן די אויסברייטונג פון גומע מאטעריאלן געפארשאפט דורך מיטל און טעמפעראטור. געווענליך, ווייטער פון די געגעבענע קאמפרעסיע דעפארמאציע, איז די מאקסימום ערלויבטע אויסברייטונג ראטע 15%. איבערשטייגן דעם ראנגע ווייזט אז די מאטעריאל אויסוואל איז נישט פאסיג, און מען זאל ניצן א-רינגען פון אנדערע מאטעריאלן אנשטאט, אדער מען זאל קארעקטירן די געגעבענע קאמפרעסיע דעפארמאציע ראטע.

(3)אויסשטרעקן סומע,נאכדעם וואס עס ווערט אינסטאלירט אין דער פארזיגלונג רינע, האט דער א-רינג בכלל א געוויסע מאס אויסציען. ווי די קאמפרעסיע ראטע, האט די מאס אויסציען אויך א באדייטנדע ווירקונג אויף די פארזיגלונג פערפארמענס און לעבנסדויער פונעם א-רינג. א גרויסע מאס אויסציען מאכט עס נישט נאר שווער צו אינסטאלירן דעם א-רינג, נאר עס פארקלענערט אויך די קאמפרעסיע ראטע צוליב ענדערונגען אין דעם קראָס-סעקשאַנאַל דיאַמעטער d0, וואס פירט צו ליקאַדזש. די אויסציען מאס a קען אויסגעדריקט ווערן ווי פאלגנד:α= (ד+ד0)/(ד1+ד0)אין דער פֿאָרמולע, ד - שאַפט דיאַמעטער (מם); ד1 - ינער דיאַמעטער פֿון אָ-רינג (מם).דער קייט פון אויסשטרעקן מאָס איז 1% -5%. די רעקאָמענדירטע ווערטן פֿאַר דער אויסשטרעקן מאָס פון די אָ-רינג ווערן געגעבן אין דער טאַבעלע. די אויסשטרעקן מאָס פון די אָ-רינג קען אויסגעקליבן ווערן לויט דער גרייס פון די שאַפט דיאַמעטער לויט די טאַבעלע'ס אויסוואַל לימיט. פאָרדערונג קייט פון קאַמפּרעשאַן פאַרהעלטעניש און אויסשטרעקן מאָס פֿאַר אָ-רינג

דריטנס - די באַציִונג צווישן דעם אינעווייניקסטן דיאַמעטער (ID), אויסווייניקסטן דיאַמעטער (OD), און דראָט דיאַמעטער (C/S) פון אָ-רינג.

OD=ID+C/S*2 אזוי ווי: ID=3MM C/S=1MM OD=3MM+1*2=5MM

מאַטעריאַלן וואָס ווערן אָפט געניצט אין דער פּראָדוקציע פון אָ-רינגס

- NBR:NBR אָ-רינג

האט אויסגעצייכנטע אויל-קעגנשטעל, בענזין-קעגנשטעל, היץ-קעגנשטעל, און פיזישע און מעכאנישע אייגנשאפטן, און איז איינע פון די געוויינטלעכע רוי-מאטעריאלן פאר אויל-קעגנשטעליקע גומע פראדוקטן. עס ווערט ברייט גענוצט אין דער פאבריקאציע פון אויל-קעגנשטעליקע גאסקעטן, גאסקעטן, גומע שלאנגען, פליגער-בריווקעסטלעך, פלעקסיבלע פאקאדזשינג, דרוקן און פארבן גומע ראולערס, קאבעל מאטעריאלן, און קלעפּשטאפן.

- EPDM:EPDM אָ-רינג

מיט אויסגעצייכנטע מעכאנישע אייגנשאפטן, כעמישע קעגנשטעל, און היץ קעגנשטעל, בשעת אויך אויסשטעלנדיק שטארקע וועטער קעגנשטעל. עטילען פּראָפּילען דיען מאָנאָמער (EPDM) אויסשטעלט אויסגעצייכנטע אייגנשאפטן אין טערמינען פון אָזאָן קעגנשטעל, היץ קעגנשטעל, וועטער קעגנשטעל, און נידעריקע ווייכקייט, מאכן עס פּאַסיק פֿאַר אַפּלאַקיישאַנז וואָס זענען אָזאָן קעגנשטעליק, וועטער קעגנשטעליק, און UV קעגנשטעליק. אָבער, רעכט צו זייַן אייגענע סטרוקטוראַל קעראַקטעריסטיקס, די פלאַם ריטאַרדאַנסי, ייל קעגנשטעל, און אַדכיזשאַן פון EPDM גומע זענען לעפיערעך שוואַך. דאך, דעם טיפּ פון גומע האט אַ הויפּט קייט סאַטשערייטאַד סטרוקטור און קענען זיין געמישט מיט אנדערע מאַטעריאַלס צו פֿאַרבעסערן פאָרשטעלונג דורך לערנען פון יעדער אנדערער ס שטאַרקייטן און שוואַכקייטן.

- VMQ (סיליקאָן):סיליקאָן אָ-רינג

מיט טעמפּעראַטור און אויל קעגנשטעל. סיליקאָן גומע האט גוטע נידעריק-טעמפּעראַטור קעגנשטעל און קען בכלל אַרבעטן ביי -55℃נאך דער איינפיר פון פעניל, קען עס דערגרייכן -73℃די היץ קעגנשטעל פון סיליקאָן גומע איז אויך אויסגעצייכנט, און עס קען אַרבעטן פֿאַר אַ לאַנגע צייט ביי 180℃עס קען אויסהאלטן עטלעכע וואָכן אָדער מער פון עלאַסטיסיטי אפילו ביי אַ ביסל העכער 200℃, און קען גלייך אויסהאלטן הויכע טעמפעראטורן העכער 300℃סיליקאָן גומע האט גוטע אָטעמבאַרקייט און די זויערשטאָף דורכדרינגלעכקייט איז די העכסטע צווישן סינטעטישע פּאָלימערן. אין דערצו, סיליקאָן גומע האט אויך פּראָמינענטע קעראַקטעריסטיקס פון פיזיאַלאַדזשיקאַל ינערטנאַס און טוט נישט פאַרשאַפן קאָואַגיאַליישאַן, מאכן עס וויידלי געניצט אין די מעדיציניש פעלד.

- וויטאָן (FKM FPM):וויטאָן אָ-רינג

האט אויסגעצייכנטע היץ קעגנשטעל, אקסידאציע קעגנשטעל, אויל קעגנשטעל, קאראזיע קעגנשטעל, און אטמאספערישע עלטער קעגנשטעל, און איז ברייט גענוצט געווארן אין פעלדער ווי לופטפארט, אוויאציע, אויטאמאטיוו, פעטראליום, און הויזגעזינד אפאראטן. עס איז א שליסל מאטעריאל וואס קען נישט ווערן ערזעצט אין די שניידנדיקע אינדוסטריעס פון נאציאנאלער פארטיידיגונג.

- HNBR :HNBR אָ-רינג

האט גוטע אויל קעגנשטעל (גוטע קעגנשטעל צו ברענשטאָף אויל, לובריקאַנט אויל, און אַראָמאַטישע סאָלוואַנץ); און צוליב זיין העכסט סאַטשערייטאַד סטרוקטור, האט עס גוטע היץ קעגנשטעל, ויסגעצייכנט כעמיש קעראָוזשאַן קעגנשטעל (גוטע קעגנשטעל צו פרעאָן, זויער, און אַלקאַלי), ויסגעצייכנט אָזאָן קעגנשטעל, און הויך קאַמפּרעשאַן שטענדיק דעפאָרמאַציע קעגנשטעל; אין דער זעלביקער צייט, כיידראַדזשאַנייטאַד ניטריל גומע האט אויך קעראַקטעריסטיקס אַזאַ ווי הויך שטאַרקייַט, הויך טרער קעגנשטעל, און ויסגעצייכנט טראָגן קעגנשטעל, מאכן עס איינער פון די מערסט ויסגעצייכנט גומע אין טערמינען פון פולשטענדיק פאָרשטעלונג.

- קר(נעאָפּרען) :קר אָ-רינג

מיט גוטע פיזישע און מעכאנישע אייגנשאפטן, אויל קעגנשטעל, היץ קעגנשטעל, פלאַם קעגנשטעל, זונשייַן קעגנשטעל, אָזאָן קעגנשטעל, זויער און אַלקאַלי קעגנשטעל, און כעמישער רעאַגענט קעגנשטעל. דער חסרון איז שלעכט קעלט קעגנשטעל און סטאָרידזש פעסטקייט. עס האט הויך טענסאַל שטאַרקייט, ילאָנגגיישאַן, ריווערסאַבאַל קריסטאַליניטי, און גוטע אַדכיזשאַן. קעגנשטעליק צו אַלטערן און היץ. ויסגעצייכנט אויל און כעמישער קעגנשטעל.

FVMQ: FVMQ אָ-רינג מיט גוטע פיזישע און מעכאנישע אייגנשאפטן און כעמישע פעסטקייט, טויגעוודיק פאר לאנג-טערמין באנוץ ביי 200℃און קורץ-טערמין נוצן ביי 250℃דער שוואַכקייט פונקט ריינדזשד פון -20℃צו -40℃; אויסגעצייכנטע מיטל קעגנשטעל, אויסגעצייכנטע פעסטקייט קעגן אָרגאַנישע סאָלווענטן, ינאָרגאַנישע זויערן און אַקסאַדאַנטן, ספּעציעל אויסגעצייכנטע זויער קעגנשטעל; עס האט אויסגעצייכנטע וועטער קעגנשטעל און אָזאָן קעגנשטעל. נאָך עטלעכע יאָרן אויסגעשטעלט צו דער אַטמאָספער, טוישן זיך זייער ווייניק די פיזישע און מעכאַנישע אייגנשאַפטן, און זיין ווירקונג אויף מיקראָאָרגאַניזמען איז אויך גאַנץ סטאַביל.

- FEPM (אפלאס):FEPM אָ-רינג

האט גוטע פעסטקייט, כעמישע קעגנשטעל, ספּעציעל קעגנשטעל צו הויכע קאנצענטראציעס פון זויערן, אַלקאַליס, און שטאַרקע אָקסידירנדיקע אגענטן פֿאַר פֿאַרשידענע טיפּן פאָרמיטל ברענשטאָף, לובריקאַנטן, ברעיק אָילס, מינעראַל אָילס, און סיליקאָן אָילס, ווי אויך אויסגעצייכנט קעגנשטעל צו הויך-דרוק וואַסער פארע, וואַסער, און עלעקטרישע איזאָלאַציע. עס האט נידעריקע אָטעמאַביליטי און קען געניצט ווערן ביי טעמפּעראַטורן צווישן -400 און 200 גראַד צעלזיוס.

- FFKM :FFKM אָ-רינג

האט די עלאַסטיסיטי און טערמישע און כעמישע פעסטקייט פון פּאָליטעטראַפלאָראָעטילען. לאַנג-טערמין אַרבעט טעמפּעראַטור -39~288 גראַד צעלזיוס, קורץ-טערמין ביז 315 גראַד צעלזיוס, נאָך האט אַ געוויסע גראַד פון פּלאַסטיסיטי אונטער די עמבריטלמאַנט טעמפּעראַטור, האַרט אָבער נישט ברעכיק, און קען זיין בייגן. סטאַביל קעגן אַלע כעמיקאַלן אַחוץ פֿאַר אָנשוועלונג אין פלאָרינירטע סאָלוואַנץ. עס איז דער איצטיקער טייערסטער גומע אין דער וועלט. בראַנד:קאַלרעז

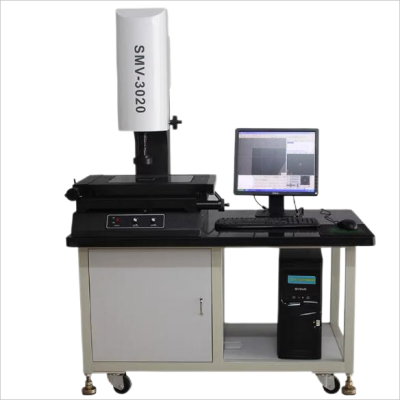

פינפט - גומע אָ-רינג ספּעסיפיקאַציעס מעסטונג מעטהאָדס און מכשירים.

געוויינטלעכע מעסטונג מכשירים האָבן:

1-הויך-פּרעציציע פּראָיעקטאָר

אינסטרומענט קעראַקטעריסטיקס:נישט-קאנטאקט מעסטונג, מאכט די מעסטונג אומזעיקבאר און פאסיג פאר מעסטן דין-וואנטיקע און ווייכע טיילן; האט א שטארקע בילד פארגרעסערונג פונקציע און א שטארקערע קליינע גרייס מעסטונג פעאיקייט; שנעלע מעסטונג גיכקייט פארבעסערט שטארק מעסטונג עפעקטיווקייט; די הויכע געדיכטקייט פון מוסטערונג פונקטן גאראנטירט הויכע פארלעסלעכקייט פון מעסטונג; באקוועמע קלאַמערונג.

2-עלעקטראָנישע דיגיטאַלע קאַליפּער

אינסטרומענט קעראַקטעריסטיקס:א לענג מעסטונג געצייג וואס ניצט מעסטונג סיסטעמען ווי קאפאציטיווע און מאגנעטישע גרידס צו ווייזן מעסטונג ווערטן דידזשיטאלי. די געווענליך גענוצטע רעזאלוציע איז 0.01 מ"מ, מיט אן ערלויבטן טעות פון ± 0.03 מ"מ/150 מ"מ. עס זענען אויך דא הויך-גענויקייט דידזשיטאלע קאליפערס מיט א רעזאלוציע פון 0.005 מ"מ, מיט אן ערלויבטן טעות פון ± 0.015 מ"מ/150 מ"מ. עס איז אויך דא א מולטי-פארוואס דידזשיטאלע דיספלעי מיקראמעטער קאליפער מיט א רעזאלוציע פון 0.001 מ"מ (וואס איז א נאציאנאלער פאטענט פאר Anyi מעסטונג געצייג און נאר זיי קענען עס פראדוצירן), מיט א ערלויבטן טעות פון ± 0.005 מ"מ/50 מ"מ. צוליב די אינטואיטיווע און קלארע לייענונג, איז די מעסטונג עפעקטיווקייט הויך.

3-π הערשער(פּיטאַפּע)

אינסטרומענט קעראַקטעריסטיקס:

1. דער π ליניאל איז צוזאמענגעשטעלט פון אן עלאַסטישן שטאָל פּאַס. אירע צוויי ענדס זענען איינגעגראַווירט מיט די הויפּט און הילפס ליניאלן, בהתאמה. די מינימום גראַדואַציע ווערט פון די הויפּט ליניאל איז 0.5 מם אָדער 1 מם; די מינימום גראַדואַציע ווערטן פון די הילפס ליניאל זענען 0.02 מם, 0.05 מם, 0.01 מם, 0.1 מם, אאז"וו.

2. ווען אין באַנוץ, וויקלט דעם π ליניאַל אַרום דעם ווערקפּיס און ניצט אַ ווערניער לייענען מעטאָד צו גלייך לייענען דעם דורכשניטלעכן דיאַמעטער פון דעם געמאָסטן שטיק.

- מעלות און חסרונות

(1). הויכע גענויקייט: ווייל דער דיאַמעטער ווערט געמאָסטן דורך דעם אַרומקרייז פון דער π ליניאַל, קען דער מאַרקירונגס-פעלער בעת דער פּראָדוקציע פון דער ליניאַל ווערן פאַרקלענערט מיט π מאָל און עס שפּיגלט זיך אָפּ אין די מעסטונג-רעזולטאַטן. אַזוי אין די φ אין גרויסע דיאַמעטער-מעסטונגען העכער 500 מ״מ, איז איר גענויקייט העכער ווי די פון אַ ווערניער-קאַליפּער. בלייבן φ דעם מייַלע איז באַזונדערס באַמערקט אין מעסטונגען העכער 1000 מ״מ.

(2). ווען מען מעסט שטאָלנע טיילן מיט אַ π ליניאַל, ווערט עס נישט באַאיינפלוסט דורך דער טעמפּעראַטור פון דעם אַרבעטסשטיק. דאָס איז ווײַל דער π ליניאַל איז זייער דין, און ער וועט זיך אָפּשטעלן פון דעם געטעסטן שטיק אין אַ זייער קורצער צײַט בעתן מעסטונג. דערצו, זייערע טערמישע אויסברייטונג קאָעפֿיציענטן זענען זייער נאָענט, און דאָס באַזײַטיקט בעיקר דעם איינפֿלוס פֿון טעמפּעראַטור.

(3. ביים מעסטונג פון גרויסע און עקסטרע גרויסע דיאַמעטערס, דערמעגלעכט די נוצן פון הילפס-קאָמפּאָנענטן (פּאַטענטירטע מאַגנעטישע בריקן) גרינגע אָפּעראַציע דורך איין מענטש אין אַ צייט.

(4). מעסטן דין-ווענטיקע טיילן איז נישט גרינג צו פאראורזאכן דעפארמאציע פון די ארבעטס-שטיק. (5). באקוועם צו טראגן און אויפצוהיטן (6). דער פרייז איז נידעריג.

(7). חסרון: נישט מעגלעך צו פארשפארן די לייענונג; געאמעטרישע אפוויכונגען ווי למשל אוואליטעט קענען נישט געמאסטן ווערן.

זעקסטע אָ-רינג באַניץ און אָ-רינג ינסטאַלירונג.

1. באַניץ פון אָ-רינג

אן אָ-רינג ווערט ברייט גענוצט ביי די פארבינדונגען פון פארשידענע הידראולישע און פּנעוומאַטישע קאָמפּאָנענטן, צילינדער-פלאַכן, און פלאַנדזש-פלאַכן. פאר אָ-רינגען וואָס ווערן גענוצט בעת באַוועגונג, ווען דער אַרבעטס-דרוק איז גרעסער ווי 9.8Mpa און אונטערגעוואָרפן צו איין-דירעקציאָנעלן דרוק, זאָל מען אינסטאַלירן א ריטיינינג-רינג אויף דער אַנדערער זייט פונעם אָ-רינג אין דער ריכטונג פונעם דרוק; אויב מען אונטערגעוואָרפן צו צוויי-דירעקציאָנעלער קאָמפּרעסיע, זאָל מען שטעלן א ריטיינינג-רינג אויף ביידע זייטן פונעם אָ-רינג. כדי צו רעדוצירן די רייַבונג, קען מען אויך נוצן קײַל-פאָרמיגע ריטיינינג-רינגען. ווען די דרוק-פליסיקקייט ווערט אָנגעווענדט פון לינקס, ווערט דער רעכטער ריטיינינג-רינג ארויפגעשטופט, און דער לינקער ריטיינינג-רינג קומט נישט אין קאָנטאַקט מיט דער פארזיגלטער ייבערפלאַך, אזוי רעדוצירט די רייַבונג-קראַפט. בכלל, די נוצן פון ריטיינינג-רינגען פארגרעסערט די רייַבונג-קראַפט פונעם פארזיגלונג-מיטל, און קײַל-פאָרמיגע ריטיינינג-רינגען זענען פון גרויסער באַדייטונג אין רעדוצירן די רייַבונג-קראַפט. פאר פעסטע אָ-רינגען, איז א ריטיינינג-רינג אויך נויטיק ווען דער אַרבעטס-דרוק איז גרעסער ווי 32Mpa.

2. אָרינג אינסטאַלאַציע

די קוואַליטעט פון די אינסטאַלאַציע פון אָ-רינגען האט אַ באַדייטנדיקע השפּעה אויף זייער פאַרזיגלונג פאָרשטעלונג און לעבן. פּראָבלעמען מיט ליקאַזש ווערן אָפט געפֿירט דורך שלעכטע אינסטאַלאַציע. בעת דעם אינסטאַלאַציע פּראָצעס איז נישט ערלויבט צו קראַצן, נישט אויסגלייַכן אָדער דרייען דעם אָ-רינג. איידער די אַסעמבאַלינג, מוז מען שטרענג רייניקן די פאַרזיגלונג גרוב און די פאַרזיגלונג-פּאַראַציע ייבערפלאַך; אין דער זעלבער צייט, זאָל מען אָנווענדן שמיר-גריץ אויף דער ייבערפלאַך וואָס דאַרף דורכגיין בעת דער אַסעמבאַלינג פון דעם אָ-רינג. כּדי צו פאַרמייַדן אַז דער אָ-רינג זאָל נישט ווערן געשניטן אָדער געקראַצט דורך שאַרפע עקן ווי שאַרפע ווינקלען און פֿעדעם בעת דער אינסטאַלאַציע, זאָל מען לאָזן אַ ווינקל פון 15º ביז 30º ביים שאַפט-ענד און לאָך-ענד פון דער אינסטאַלאַציע. ווען דער אָ-רינג דאַרף דורכגיין דעם אויסערלעכן פֿעדעם, זאָל מען נוצן אַ ספּעציעלע דין-וואַנטיקע מעטאַל-פירער-אַרבל צו דעקן דעם אויסערלעכן פֿעדעם; אויב דער אָ-רינג דאַרף דורכגיין דעם עפענונג, זאָל מען איבערדרייען דעם עפענונג אין אַ קאָרעספּאָנדירנדיקער דיאַגאָנאַלער פֿאָרעם צו פאַרמייַדן קראַצן אויפן אָ-רינג. דער ווינקל פון דער גרוב איז בכלל a=120º~140º.

איר קענט לערנען א סך פארבינדענע וויסן פון דא. שפעטער וועלן מיר אריינפירן עטליכע וויסן וועגןאויל זיגלען, הידראַולישע פּלאָמבע,אדער אנדערעקאַסטאַמייזד גומע טיילן,אַזאַ וויקאַץ אויל פּלאָמבע, NBR אויל זיגל,FKM אויל זיגל,TC אויל פּלאָמבע,TB אויל זיגל TA אויל זיגל , SC אויל זיגל SB אויל זיגל ,פּיסטאָן פּלאָמבע,שטאַנג זיגל ,פרילינג פּלאָמבע ,באַנדעד סילינג, יו גלעזל פאַרזיגלונג, שטויב פאַרזיגלונג,ווישער זיגל,טראָגן רינג, רעזערוו רינג,גומענע שנורן, אָ-רינג קאָרדס,אַזוי מיר דאַרפֿן מער צײַט צו באַקענען דעם וויסן צו אַלעמען. אַ דאַנק פֿאַר אײַער צײַט!